电动汽车|新加坡凯发网址

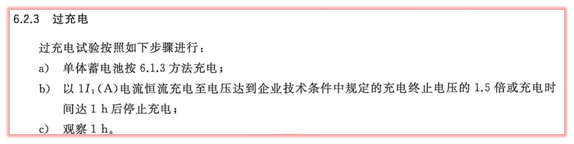

技术角度,针对车用级需求,也有明确的要求:在国标中◆■◆★◆,GBT 31485-2015 电动汽车用动力蓄电池安全要求及实验方法,对电池单体承受过充能力有明确的要求★■■,如果上限电压是4★◆■.2V, 哪么,实验测试电压应该是6.3V。

EV晨报 长安汽车将成为一家独立央企;商务部回应“内卷式◆◆”竞争;中国稀土磁铁出口管制引发全球关注★◆■,影响全球汽车★■■■★◆、半导体等行业

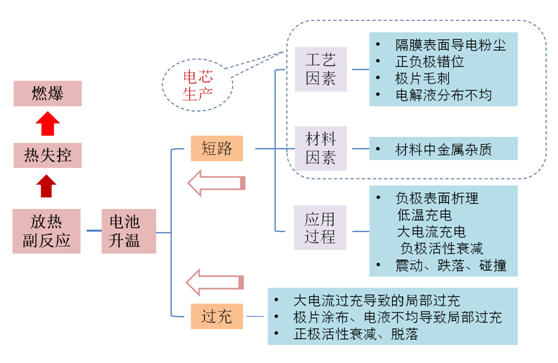

丰田把电芯◆◆■★“内短路”故障排在最后◆◆■■,个人主观分析:对于松下这样历史悠久的公司,工艺高超的控制能力,已不是难题,结合新的隔膜技术■■★★、内隔热技术等是可以很好解决内短路的。但是,对于我们国内电池生产资源,我觉得新加坡凯发网址,解决好内短路技术问题◆◆★,仍然是当务之急。

通过仅十年新能源汽车发展的实践,,电池是新能源核心部件,已毋庸置疑。但是◆★■◆■★,作为整车的配套零件的电池系统◆■■★★■,并没有像传统零件配套哪么简单◆◆。特别是电芯厂家,缺乏整车企业配套经验◆■◆★◆,即使这么多年的努力,仍然还是短板。这就是汽车技术的多年积累的原因。非短时间能培养起来的。

EV晨报 多位汽车行业高管反对■◆★“内卷式”价格战;长安汽车海外规划20个工厂已投产9个■★★■◆;中欧电动汽车磋商进入最后阶段

如果不是一对一采集■★★◆◆◆,势必会出现数值偏差和时间延迟问题。如何与电芯真实温度状态匹配★◆★★?我想不是拍脑门能解决的问题◆■★■★■。记得Leaf 的四个温感布置■■★,当时还疑惑箱体内左★■◆★、右两侧为什么没有对称布置?其实,背后大量的实验工作,已经证明,这四个点在具体的空间、各种工况★◆■★■,是最具代表性的位置。

所以,整车厂捆绑和发展自己的pack厂★◆★★,培育自己的BMS软硬件设计能力,再联合有实力■◆■◆◆★,品质优良的电芯制造企业◆■◆,将会成为一种新发展趋势。同时★■,加强对电池系统的掌控◆■,也是在谋求更长远的发展。比如上汽集团的模式,值得学习★★■◆◆。

欢迎加入第一电动网大牛说作者■■◆,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机■■◆■◆◆、邮箱等联系方式,便于我们在第一时间与您沟通稿件◆★★◆■,如有问题请发送邮件至 。

EV晨报 蔚来Q1营收120亿同比增长,但亏损扩大;雷军预测小米汽车下半年盈利;赛力斯5月销量36450辆同比增13◆★◆★.19%

记得在看一个着火事故的录像时,我发现一个现象:当车辆底部冒烟时,第一时间,乘客并没有迅速下车;或者下车了◆◆★■,在车旁边来回踱步★◆,是哪样的茫然和不知所措。更有甚者,好奇的人们在围观■■。

当专注于热设计的温差、均温的时候■■,却忽略了相反的一面风险,哪就是“引火上身”★■■。我们都亲眼目睹了充电时◆◆■◆★■,着火的一辆车引燃旁边无辜车辆的景象,其实■■★■,电芯模组之间故障时■◆,同样也是这个道理。系统◆★★■、模组、电芯的隔热、隔火设计◆■,就是为了避免、延缓事故的燃烧状态。目前,一般从系统层面■◆■■★◆,做了隔离措施,比如Tesla 的上盖板所做的隔火、隔热设计;目前最多设计措施还有模组之间的隔热设计★■;电芯的隔火国内产品很少,也只有Tesla 电芯之间使用云母片的隔火设计。

我非常赞同王子冬专家这句话★★◆◆◆:◆■★“大部分着火是在充电过程中,或者刚刚结束充电后。保障动力电池充电安全性是件很麻烦的事◆★■,这里面有很多影响因素,有连接的问题,充电方式的问题,制造过程中是否有瑕疵的问题。在充电过程中会将许多隐患放大◆◆■,导致事故,这点特别重要★◆★★◆◆。”所以,电芯品质问题★★◆★★,在充电环节放大了隐患,充电只是一个诱因■★,而非主因。我们需要透过现象看本质。

对于新能源汽车的发展,安全永远是第一位的。任何政策、标准、法规、设计、制造环节,都不能脱离这个原则和底线■◆★■。电芯作为电池系统安全主体和基础◆■■。更需要向国外先进技术看齐★■◆■◆,做车用级电池,充分实验。车辆工程面前,生命面前,电池没有等级之分★◆★。需要踏实务实,做好现在的工程,排除上路车辆的风险◆★。

不同的电池用在不同的地方。这才是市场和技术的本色◆■◆★★。在选用何种材料的电池时■◆,能量密度不能作为首选因素,这一点,也被更多的有识之士认可。随着补贴的退坡,各个厂家逐渐会从■◆★“无奈”中解放★★■■■★。能量密度的“拔苗助长”,技术的非循序渐进,是严重不合理的★■★◆。不能一味的想着★★★■◆“弯道超车◆■”。市场需要的是安全的产品◆◆◆★★。还是市场说了算的。

智驾周报 智驾大赛无锡站将于6月22日开赛;5月份中国智驾战力天梯榜发布★★★◆★;智能网联汽车组合驾驶辅助系统安全要求立项

从松下的一些文字中★◆■■,对其制造工艺的先进性有一些了解:松下的全自动无人干预生产、严格的来料检验、洁净生产环节,完整的测试能力,远远高于同行业标准■★。

很多情况■◆■■★◆,BMS对电芯参数的了解或电芯提供给BMS的数据是非常有限的■◆★◆,甚至是少的可怜的◆◆■。除了上、下限电压、SOC对应电压状态,SOP功率状态边界都没有■■。更别说参数模型了■★★★★。因为,电池厂家也没有完整的测试。这种粗狂的控制★■★■◆★,带来的后果是严重的★■。BMS和电池的脱节已经不是新鲜问题了。

3、 电芯层面:达到一定温度时■■★◆◆◆,能自动切断电流◆★■◆★,通过材料■■◆◆、结构■★■、电极来实现■■◆★◆■。

在设计过程中◆■,经常用1Wh多少钱作为市场潜在的成本标准★◆◆◆■。更有甚者,小于1元/Wh的电芯也能上车,成本的不合理性背后■◆■◆,可能就是牺牲的品质★■◆◆。其实,每辆车对功率的需求的不同,对容量要求、对温度需求的差异等◆■★★★★,这些指标,恰恰是和电池成本直接挂钩的。另一方面,数量可以稀释成本,也是公认的,松下18650的出价171美金,出货量都是Gwh。我们国内的企业不论从质、量都是不可企及的,相提并论或作为目标显然是不合理。包括政策层面,对成本目标的降低或拉动,都是有待商榷的■■■◆。

从成本的角度◆■◆,管理的角度■◆★◆■■,都是需要大力气的投入◆■◆。在早期,国内有些有远见的企业,雇佣日本的管理人员■■◆★★,管理车间;返聘日本的老专家做好5S工作,完整和系统的做FMEA等,其实★◆■★,都是朝着这方面努力,严格意义讲■★■■■◆,这不是高难的技术问题★■■,而是做好精益生产的手段和措施。

同时,一些PACK制造商■◆,不排除以次充好。例如◆★◆,使用不到一万公里的系统■★★★★◆,压差已经是0■■★■.5V了,奇怪的是,车辆照样跑跑,确实奇葩◆■;或者依靠强大的售后团队来救火作为解决问题的灵丹妙药,也早已是公开的秘密。市场的混乱,盲目的听从价格★■★,令人担忧◆◆■◆★。

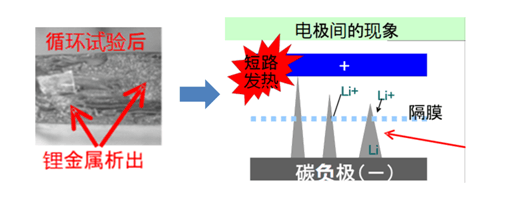

通过这段文字描述,可看出锂电池的共性问题,析理同样是作为其化学特性存在的■■★★。这也是为什么静置的车辆★◆★、充电过程的车辆,很有可能是因为析理造成内短路、过充导致内短路等原因而发生着火事故★■。但是■★,析理也是可以通过技术手段避免其发生或控制在安全范围之内的。

其实◆■,我们国内圆柱电芯的突然放大量应用,与Tesla的应用效应有非常大的关系。包括现在对21700电芯的推崇,我不反对,对任何先进技术的跟随和创新,但是,也需要站在国内实际情况看问题。不能盲目跟风。我们的BMS管理几千颗电芯的能力■■◆★★■,还做不到Tesla的管理水平;热系统做到温差2℃还很困难。尤其是针对三元圆柱电芯,我们的技术驾驭能力还很有限◆■★◆。所以,我倒是建议■◆,从稳定角度,BMS弱的情况下■◆,还是多用方形或着软包电芯为上策。

在今年的炎炎夏日,不仅仅是天气热★◆■★,新能源汽车也热。而且热的让人担心★◆■★■◆,接二连三的燃烧事故见诸于报道。尽管这样,很多人仍然相信Tesla 的公关思维★◆★■,燃油车也会燃烧啊,吃瓜群众正在被洗脑■■◆■。

作为国家层面、工程技术人员需要清醒认识或从麻痹、懵懂中警醒:其危害性、或客户担忧,会严重制约新能源的健康发展。所以,近期也看到了工业和信息化部装备工业发展中心的213号文件★■■◆★★:“关于开展新能源客车安全隐患专项排查工作的通知”,也是应急采取的必要措施,非常及时◆★★■■◆。

首先严格意义上讲,锂电池有别于现在广泛应用的锂离子电池。我们来重温锂电池发展历史:“上个世纪80年代,加拿大 moil energy 公司,首次向市场推出采用金属锂作为负极的Li/MnO2 二次电池。这款电池让其称霸全球市场,辉煌一时。但是非常不幸的是在1989年发生了连续的爆炸事故。导致大面积召回◆■■,该公司从此一蹶不振。”

国内电芯企业■★■◆★,决大部分都是短时间成长起来的,和松下这样的老牌企业是无法相比的■◆◆■■。同时★■,汽车工程对安全的要求★◆,对于没有行业经验的企业★◆,是无法理解的。所以,在很短的时间追上世界先进水平■★★◆■★,确实不是一件易事★★■◆★。但是★◆★◆◆■,市场不等人★◆■★★,你必须做的更好■■,才能生存。这个脱节问题,逐渐显露出来★★★★★,整车企业,为了安全、长远发展考虑,提高其可控性,纷纷和有实力的电芯厂捆绑联合。电芯供应市场,造成一种有趣的现象◆◆■★★■,供不应求和门庭罗雀■◆■。所以,统计数字使用全国年生产供应多少GWh,使用了多少GWh是不靠谱的。电芯生产过剩同样是存在的。

一颗电芯的成果进步,是无法代表一个电池系统的水准高度,电池系统才是◆★★■■“应用主体”★★■■◆:工艺一致性、控制技术、热技术★■、结构技术◆◆◆◆、系统安全技术等■★■★★,同样需要齐头并进。借用国家863电动车重大专项动力电池测试中心主任王子冬一句话:■■■“通过项目的评价,学会对动力电池进行综合评价的方法,对项目做出科学的判断◆★◆★■★,特别要重视动力电池产品向国外学习,我们不能夜郎自大。”

★■★“后被日本的NEC公司收购。NEC公司投入巨资◆◆■◆、人力、物力对上万块电池进行了分析,最终找到了导致电池起火爆炸的元凶---锂枝晶。 所以锂作为负极材料★★◆◆,淡出了我们的视野。 直到1991年,索尼公司推出首款商用锂离子电池,LiCO2作为正极◆■★,石墨作为负极。从此开启锂离子电池二次走向应用的辉煌时代。”

本文由第一电动网大牛说作者撰写■★◆★◆◆,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网()所有,如需转载需得到双方授权,同时务必注明来源和作者。

如同当年■★,我一直主张★■◆◆★,钛酸锂电池做为燃料电池车辆辅助和储能电池一样,安全永远是第一位的。

电池的多元化发展■◆★,应该会成为一种趋势。根据实际需求★◆■★,对续驶里程、使用的环境、风险评估,选择合适的电芯和系统电量。这就不难理解,为什么丰田的Mirai,仍然在用镍氢电池。个人观点,在BMS 达不到较高水平的时候,LFP仍然是大巴车的首选★■★。尽管LFP同样会燃烧,但是■◆,从冒烟到爆燃的时间,LFP是有明显优势的。起码能给乘客的逃生争取5~10分钟的时间◆◆。

EV晨报 智能网联汽车组合驾驶辅助系统安全要求立项;小鹏与华为合作AR-HUD今日发布;特斯拉中国销量连续第八个月下降

政策的出手,权威从士的不断出声,从另一个角度也反映出,决策者对以往技术导向的再思考■■■■,这是好事★◆■■■。这不是谁的错★◆★◆★,技术进步就是这样,在迂回中认知和前进,亡羊补牢,为时不晚。

在一篇文章中看到对事故的分析中新加坡凯发网址■★★◆◆,“从监测数据看,电池包内部温度在20秒内■■◆■◆,从34℃上升至113℃”。从BMS 角度◆◆■★★★,面对热失控的状态,也是无能为力的。最好的结果,也只有及时、准确诊断和告警了★■★,给乘客的逃生赢得时间,已是相当优秀的BMS了。

leaf 在全球销量,2017年已超20万台,7年间没有听说一起严重燃烧事故; 同样是在路上跑的车辆,同样也有碰撞★◆■◆, Tesla 在短短5年时间,产量近10万台,已发生多起燃烧事故。我们抛开不同电芯正极材料的路线,其工程应用可是一致的。例如,Leaf的系统集成技术:电池箱体结构设计先进,抵御碰撞能力、密封设计都是一流的,就连一枚继电器放置的位置,都是非常有讲究的。技术的炉火纯青■★◆■◆,大道至简,用在这里再贴切不过了★★◆。

他们没有意识到危险◆★■★■,可能就在下一秒★★★◆。电池的爆燃,会伤及他们。我在前期的一篇文章中◆◆★★◆,列举过美国消防协会的培训★★★■:

“如果我的车着火了怎么办?NFPA(美国消防协会) 建议司机遵循以下三个步骤★◆:

从电化学角度◆■★,“过充”也是一个厂家产品能力和技术实力,如同快充能力■★◆■■,也是能设计出来的。

电芯生产工艺非常复杂■■■■◆,任何一个环节的缺陷和不完整都会造成后端应用事故。系统层面,在一个包体内,如果选用圆柱电池◆★◆◆★◆,四★★★◆◆■、五千颗电芯已是正常的状态,任何一颗电芯短路,都是不可想象的灾难★■■。

破解看不清、易晕车◆★■、不贴合难题◆★■◆◆,小鹏华为联手打造世界最好的AR-HUD

5、 电芯内短路★★■★:系统层面是毫无应对方案的。电芯层面,通过材料★◆■■◆■、隔膜等防内短路措施(HRL:Heat resistant layer )

沪公网安备31011702889824沪ICP备18002504号-2 沪(金)应急管危经许[2023]202379

沪公网安备31011702889824沪ICP备18002504号-2 沪(金)应急管危经许[2023]202379

联系我们

联系我们